工艺原理

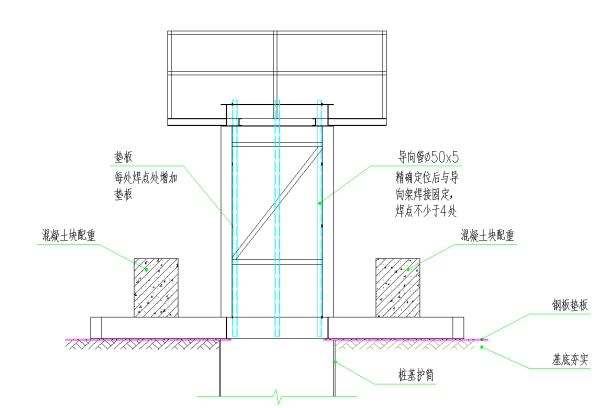

本工法的原理是通过安放导向架,提供一个导向孔道,孔道中心位置与钢立柱设计中心位置一致,孔道内空尺寸比钢立柱外尺寸大1cm,钢立柱在下插过程中的中心位置和垂直度即被导向孔道控制,不会出现较大偏差,下插到设计标高后,仅需调节钢管柱转角即可,中心位置和垂直度偏差均在设计规定的范围内。本工法成功与否的关键点有四个方面,第一,导向架的导向孔道中心位置和垂直度必须精准,本工法导向孔道采用4根导向管(钢管)制作而成,导向架安放就位后再焊接4根导向管,能够确保导向孔道的中心位置和垂直度满足要求。第二,导向管厚度5mm以上,确保足够的刚度,下插过程中,在受到钢立柱的挤压或者摩擦时,不变形。第三,导向架整体刚度大,过程中不发生整体变形,不位移。第四,导向架底部地基稳固,无沉降。

施工工艺操作要点

一、桩基超缓凝混凝土浇筑

桩基混凝土从投料搅拌开始计算时间,结合运输距离,路况等因素,选用24h、36h或48h超缓凝(初凝时间)混凝土浇筑。为节省浇筑时间,现场可采用双车卸料的方式浇筑混凝土。

桩基超缓凝混凝土浇筑

二、桩周边场地平整,齐平护筒

桩基混凝土浇筑完成后,拆除浇筑设施设备,处理桩孔周边场地,清理泥浆,回填干土或砖渣压实,压实后的地面与护筒齐平。

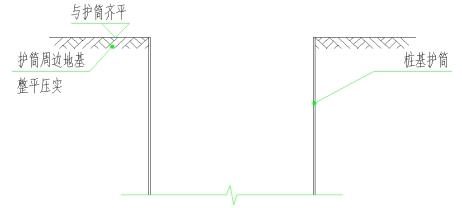

护筒周边场地平整示意图

桩孔周边场地平整

三、吊放垫板、固定

导向架放置在垫板上,因此垫板必须稳固可靠,垫板采用2cm厚以上的钢板制作而成,直接铺在护筒上,与护筒焊接固定,导向架下面设置两块垫板。

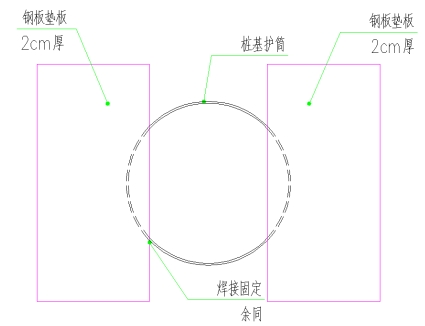

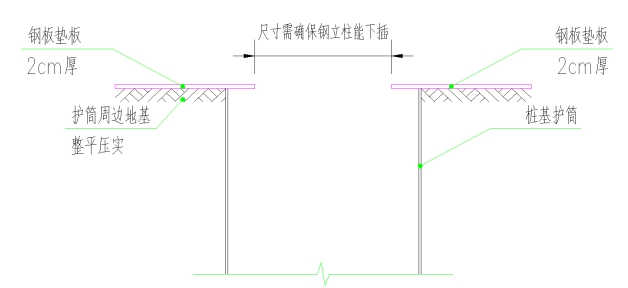

垫板吊放平面示意图

垫板吊放示意图

吊放垫板(左)护筒焊接固定(右)

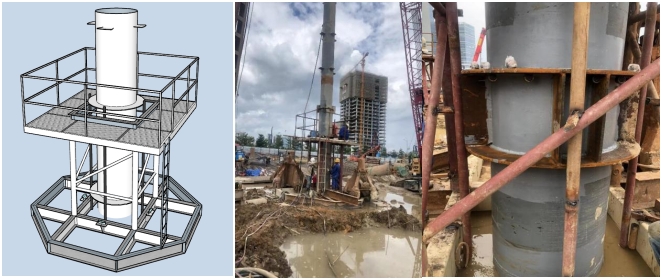

四、吊放导向架

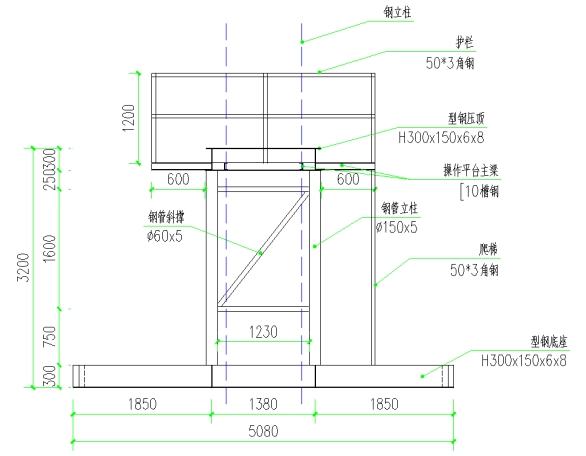

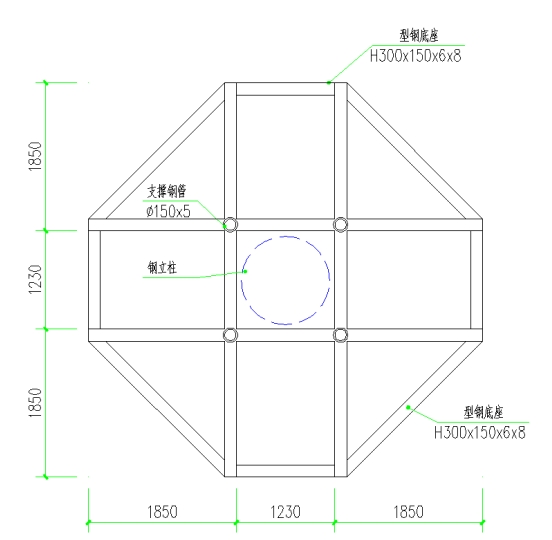

导向架由四部分组成,第一部分为型钢底座,采用H300X150X8X6工字钢制作而成,第二部分为导向控制段,采用150X5圆管和60x5圆管制作而成,第三部分为压顶,采用与底座相同的工字钢自作而成,第四部分为操作平台,采用[10槽钢制作悬挑主梁,与型钢焊接固定,上铺钢脚手板,护栏高度为1.2m,采用L50*3角钢制作而成。

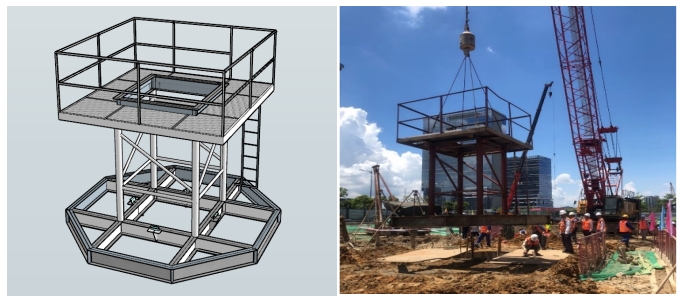

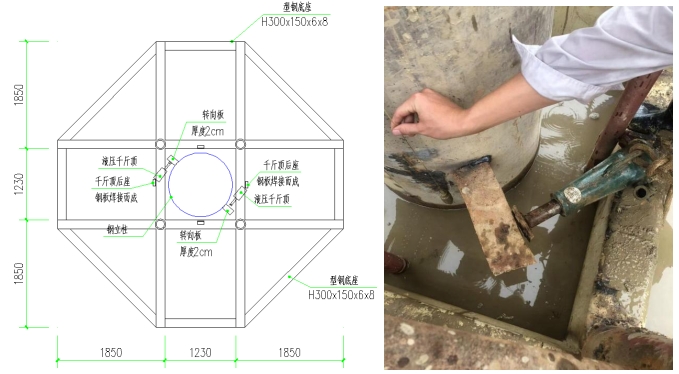

导向架示意图

型钢底座平面图

导向架三维示意图(左)、吊放导向架(右)

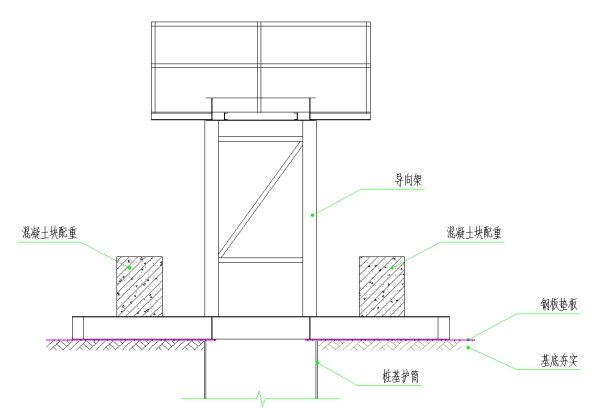

五、吊放配重、压住导向架

垫板固定完毕,在垫板上放样,确定导向架位置,吊放导向架,导向架就位后,在导向架两边各压一块配重,配重为1.5m*1m*0.6m混凝土块,以确保导向架稳固。

导向架吊放示意图

吊放配重

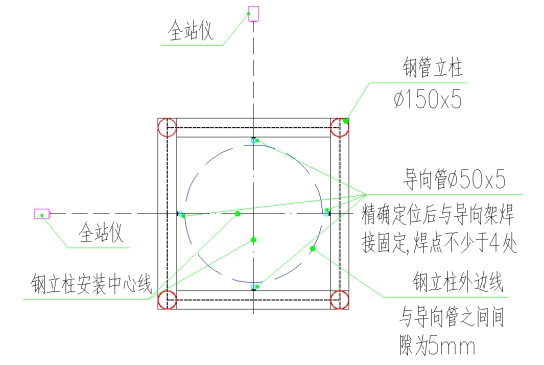

六、导向管精确定位并固定

导向架吊放完成后,安装导向管,导向管为50x5圆管,共4根,垂直方向上各两根。导向管应使用全站仪精确定位,使导向管的中心线与钢立柱的安装中心线重合,导向管与钢立柱外边线间隙为5mm。导向管定位后,与导向架焊接固定,设置不少于4处的焊点,顶部和底部的焊点设置在型钢上,中部的焊点设置在钢管斜撑上。

导向管与导向架焊接固定

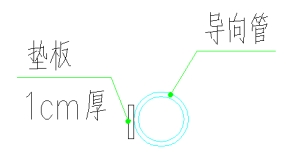

导向管和导向架需周转使用,因此在插完钢立柱后,需拆除导向管,采用切割机切割焊缝,为避免重复切割以及焊接而使导向管破损变形,在导向管与导向架的每个焊点处,设置一块1cm垫板,焊接时,垫板与导向架焊接。

导向管精确定位图

导向管安装示意图

垫板示意图

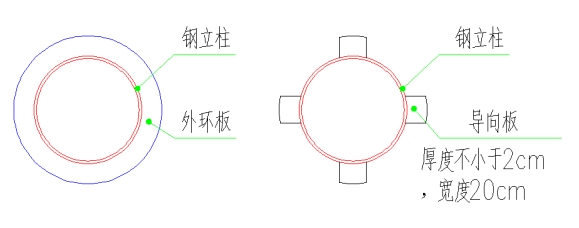

若钢立柱外上下尺寸不一致,例如:局部设置有外环板,而局部未设置外环板,或环板间距过大,超过导向管长度,可在钢立柱外加焊导向板,导向板外边缘尺寸与环板一致,采用厚度不小于2cm的钢板制作,宽度20cm,至少设置4个。

导向板设置示意图

七、吊放钢立柱并固定

导向管安装完成后,即可吊放钢立柱,钢立柱采用自重+注水的方式下插。因导向管已限制钢立柱的位置,下插过程中无需进行定位及垂直度调节,待钢立柱下插到指定标高后,需调节钢管柱的角度,使用液压千斤顶进行调节,液压千斤顶固定在型钢底座上,调节完毕后,用全站仪复核垂直观测钢管柱中心位置、垂直度偏差以及角度偏差。

钢管柱吊放插入示意图(左)、钢立柱吊装(中)、导向下插(右)

转向调节示意图(左)转向调节(右)

钢立柱复核完毕后,采用型钢将钢立柱固定在导向架底座上。

钢立柱固定在导向架底座

八、钢立柱周边回填石粉

钢立柱固定完成后,人工对钢立柱外侧均匀回填石粉或碎石至自然地面。